Выплавка чугуна — Знаешь как

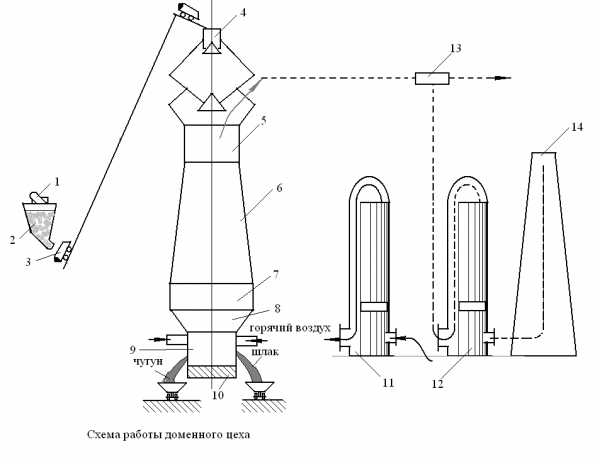

Рис. 152. Схема доменной печи

Способ получения железа из руд в принципе очень прост и основан на восстановлении окислов железа углем. Но так как расплавленное железо обладает способностью растворять уголь, то при выплавке получается не чистое железо, а сплав, содержащий до 5% углерода и некоторые другие примеси, называемый чугуном.

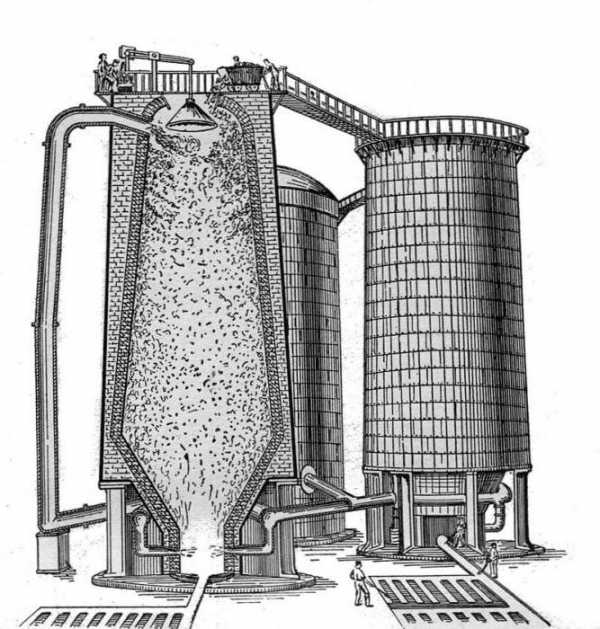

Выплавка чугуна производится в огромных доменных печах, или домнах, выложенных из огнеупорных кирпичей и достигающих 25 м высоты при внутреннем диаметре около 6 м.

Разрез доменной печи схематически изображен на рис. 152. Верхняя ее половина носит название шахты и заканчивается наверху отверстием — колошником, которое закрывается подвижной воронкой — колошниковым затвором. Самая широкая часть домны называется распаром, а нижняя часть — горном. Через специальные отверстия в горне (фурмы) в печь вдувается горячий воздух.

Доменную печь загружают сперва коксом, а затем послойно смесью руды с коксом и флюсами и одним коксом. Горение и необходимая для выплавки чугуна температура поддерживаются вдуванием в горн подогретого воздуха. Последний поступает в кольцевую трубу, расположенную вокруг нижней части печи, а из нее по изогнутым трубкам через фурмы в горн. В горне уголь сгорает в углекислый газ, который, поднимаясь кверху и проходя сквозь слой накаленного кокса, превращается в окись углерода. Эта окись углерода и восстанавливает большую часть руды, переходя снова в углекислый газ.

Процесс восстановления руды происходит главным образом в верхней части шахты и суммарно может быть выражен следующим уравнением:

Fe2О3 + 3СО = 2Fe + 3СО2

Отдельные стадии этого процесса показаны в виде уравнений на рис. 153.

Содержащаяся в руде пустая порода вступает во взаимодействие с прибавленными флюсами, образуя шлаки.

Выделяющееся железо опускается еще в твердом виде в более горячую часть печи — распар и здесь при температуре 1200° плавится в соприкосновении с углем, отчасти растворяя его и превращаясь в чугун . Расплавленный чугун стекает в нижнюю часть горна, а жидкие шлаки собираются на поверхности чугуна, предохраняя его от окисления. Чугун и шлаки выпускаются по мере накопления через особые отверстия, забитые, в остальное время глиной.

Образующийся при восстановлении руды углекислый газ, поднимаясь в верхнюю часть шахты, отчасти снова превращается в окись углерода. Поэтому выходящие из отверстия домны газы содержат до 25% окиси углерода. Их сжигают в особых аппаратах — кауперах, предназначенных для предварительного нагревания вдуваемого в печь воздуха.

Кауперы представляют собой высокие цилиндрические башни, сложенные из кирпичей и имеющие внутри вертикальные каналы (рис. 154). Поступающие в каупер доменные газы, сгорая в нем, накаливают стенки каналов. Одновременно через другой каупер, предварительно накаленный таким же путем, проходит вдуваемый в домну воздух. Через некоторое время воздух направляют в первый каупер, а второй каупер нагревают доменными газами и т. д.

Доменная печь работает непрерывно. По мере того как верхние слои руды и кокса опускаются, в печь добавляют новые порции смеси руды с флюсами и коксом. Эта смесь, называемая шихтой, доставляется подъемниками на верхнюю площадку печи и сваливается в чугунную воронку, закрытую снизу колошниковым затвором. При опускании затвора смесь попадает в печь. Работа печи, продолжается днем и ночью в течение нескольких лет, пока печь не потребует капитального ремонта.

Рис. 153. Ход доменного процесса

Для оценки работы доменных печей служит так называемый «коэффициент использования полезного объема печи», который получают делением объема печи в кубических метрах на суточную выплавку печи в тоннах. Например, если объем печи 900 м3, а суточная выплавка 500

До революции на заводах России коэффициент использования полезного объема доменных печей равнялся 2,30. Советская металлургия на основе широкого развития передовых методов работы резко увеличила производительность доменного процесса, снизив коэффициент использования примерно в 3 раза.

Большие перспективы открывает применение кислорода для ускорения процесса выплавки чугуна в доменных печах. При вдувании в доменную печь обогащенного кислородом воздуха предварительный подогрев его становится излишним, благодаря чему отпадает необходимость в сложных и громоздких кауперах и весь металлургический процесс значительно упрощается. Вместе с тем резко повышается производительность домны и уменьшается расход топлива. Доменная печь, работающая на кислородном дутье, дает в полтора раза больше металла, а кокса требует на одну четверть меньше, чем при обыкновенном воздушном дутье.

Рис. 154. Совместная работа доменной печи и кауперов

Получаемый из доменных печей чугун содержит в среднем около 93% железа, до 5% углерода и небольшие количества кремния, марганца, фосфора и серы.

1 — домна; 2 — каупер, нагреваемый пламенем; 3 — каупер, нагревающий воздух; 4 — воздуходувка; 5 — дымовая труба; 6 — газовый канал; 7 — дымовой канал; 8 — воздушная труба.

Содержащийся в чугуне углерод может выделиться из пего при затвердевании в свободном состоянии в виде графита или вступить в соединение с железом с образованием карбида железа Fe3C, называемого цементитом. В отличие от графита, самой мягкой составной части чугуна, цементит представляет собой самую твердую составную часть этого сплава. При продолжительном нагревании, до 900° или выше, цементит разлагается на железо и графит, что особенно легко происходит в присутствии кремния. Поэтому чугун, содержащий значительное количество кремния (от 2 до 3,5%), имеет благодаря выделившемуся графиту серый цвет. Такой чугун называется серым чугуном; он не очень тверд, хорошо отливается в формы, но хрупок и при ударе легко раскалывается. Серый чугун идет для отливки машинных станин, маховых колес, канализационных труб, плит и т. п.

Чугун, в котором почти весь углерод содержится в виде цементита, тверже и белее серого чугуна, почему и получил название белого чугуна; он характеризуется незначительным содержанием кремния (меньше 1%) и повышенным содержанием марганца (1—1,5%). Белый чугун непосредственного применения не имеет и идет в передел на сталь и железо, отличающиеся от чугуна меньшим содержанием углерода и отсутствием других примесей (кремний, фосфор, марганец). Продукт, содержащий от 0>3 до 2% углерода, называется твердой сталью, а содержащий меньше 0,3% углерода — мягкой сталью или железом.

252 253 254

Вы читаете, статья на тему Выплавка чугуна

znaesh-kak.com

Выплавка чугуна в электрических печах

Производство чугуна в электрических печах преимущественно распространено в странах, располагающих дешевой гидроэлектроэнергией и не имеющих запасов коксующихся углей (Норвегия, Швеция, Югославия, Италия, Швейцария, Венесуэла и др.). В Норвегии, например, весь чугун выплавляется только в электропечах. В Швеции выплавка чугуна в них составляет примерно пятую часть от общего производства чугуна.

В основном, чугун выплавляют в низкошахтных электрических печах с закрытой дугой. В последние годы стали применять печи с открытой дугой.

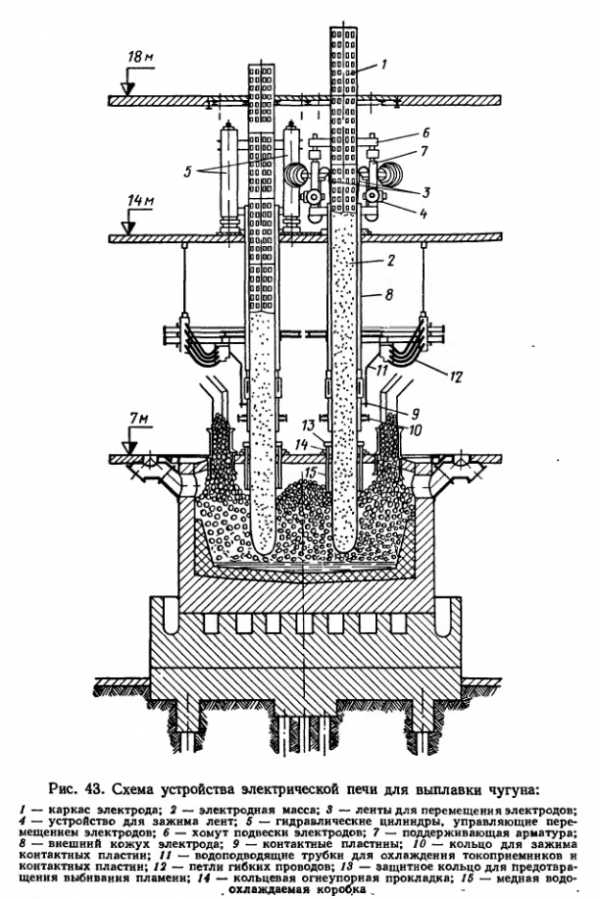

Низкошахтные печи с закрытой дугой (рис. 43) имеют круглое сечение, их шахта перекрыта сводом, через отверстия в котором проходят три самоспекающихся электрода. Перемещение электродов производится гидравлическим приводом, регулировка глубины погружения электродов — автоматическая.

Шихта загружается через воронку и рукава и затем через отверстия в своде. Печь имеет доломитовую набивную футеровку. Свод печи выполняется из магнезитового или высокоглиноземистого кирпича.

Выпуск чугуна и шлака производится периодически (через 4— 5 ч) через летку, расположенную на уровне пода.

Для выплавки чугуна в электрических печах используют самые разнообразные руды и низкосортные виды топлива: преимущественно коксик, а также антрацит и бурый уголь. Возможна переработка руд с повышенным содержанием серы, в том числе и пиритных огарков, которые не пригодны для обычных доменных печей. В качестве флюса используют известняк или известь.

Небольшая высота шахты вызывает необходимость тщательной подготовки шихтовых материалов, чтобы обеспечить максимальную реакционную поверхность, а следовательно, и высокие скорости реакций. Шихтовые материалы измельчают (до 5—15 мм), сортируют по крупности, дозируют и перемешивают. Целесообразно применять агломерат или брикеты из железорудных концентратов с угольной или коксовой мелочью, а также окатыши.

Процесс плавки в электропечах, по сравнению с обычными доменными печами, имеет ряд характерных особенностей. В отличие от доменной печи, в низкошахтных электропечах теплообмен между горячими газами и шихтовыми материалами имеет подчиненное значение. Основное количество тепла в электропечи выделяется в электрической дуге над расплавом, непосредственно в расплаве и в слоях шихты, соприкасающихся с электродами, и только нагрев вышележащих слоев шихты осуществляется путем теплообмена с поднимающимися горячими газами.

Изменением электрического режима можно регулировать распределение тепла между различными горизонтами электропечи.

Возможность регулирования теплового режима позволяет оказывать более существенное влияние на развитие и скорости тех или иных физико-химических процессов, чем в доменной печи.

В электропечи создаются условия для более благоприятного протекания ряда процессов. Восстановительные реакции, процессы образования чугуна и шлака, удаление вредных примесей протекают с большими скоростями, особенно в зонах электрических дуг, где развиваются наиболее высокие температуры.

Восстановление окислов железа в электропечах происходит в основном прямым путем, с участием твердого углерода. Реакции непрямого восстановления развиты слабо из-за малой высоты зоны умеренных температур и малого количества газов, они протекают только в самых верхних горизонтах и на периферии колошника. В связи с этим газовая фаза содержит большее количество окиси углерода. Соотношение между СО и СO2 в электропечах достигает 5, в то время как в доменных печах оно равно 3. Для колошникового газа также характерно высокое содержание окиси углерода (72—80%) и малое содержание азота (1—2%). Последнее связано с отсутствием подачи воздушного дутья в электропечь. Колошникового газа в электропечах образуется в несколько раз меньше, чем в доменных, в связи с этим резко уменьшается вынос пыли.

Получение тепла за счет электроэнергии приводит к уменьшению расхода горючего примерно на 50% по сравнению с обычным его расходом при доменной плавке. В результате резкого снижения горючего уменьшается расход флюсов и выход шлака и облегчаются условия получения малосернистых чугунов, так как кокс обычно вносит наибольшее количество серы по сравнению с другими составляющими шихты.

Получению малосернистых чугунов благоприятствуют также высокие температуры процесса и связанная с этим возможность работы на высокоосновных шлаках.

Кроме того, высокий температурный режим содействует более сильному улетучиванию фосфора, поэтому чугун электроплавки содержит несколько меньше фосфора, чем доменный чугун.

В электрических печах выплавляются разнообразные марки чугунов, от передельного до литейного, причем переход с выплавки одного сорта чугуна на другой может быть осуществлен значительно легче, чем в доменных печах. Возможна выплавка высококачественного чугуна с малым содержанием серы.

Использование частично восстановленной и подогретой шихты (например, во вращающейся печи, примыкающей к электропечи) дает возможность снизить расход электроэнергии до 1700 — 2000 квт-ч/т, сократить расход горючего и повысить производительность на 30—50%.

Наиболее крупные печи на заводе Му и Рана (Норвегия) имеют мощность 60 000 ква и годовую производительность 325 тыс. т чугуна в год.

metallurgist.pro

3.3. Выплавка чугуна | Материаловед

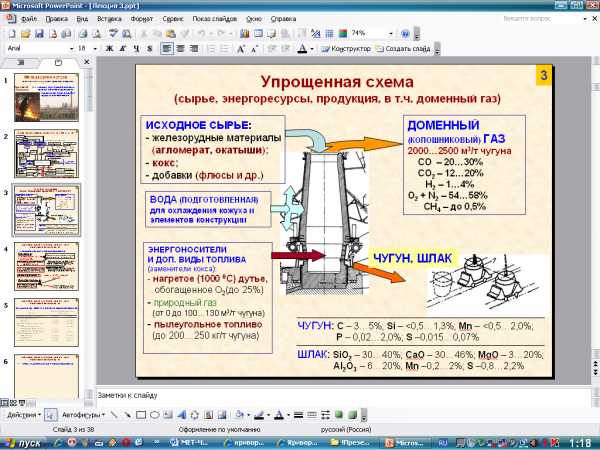

Чугун выплавляют в печах шахтного типа – доменных печах.

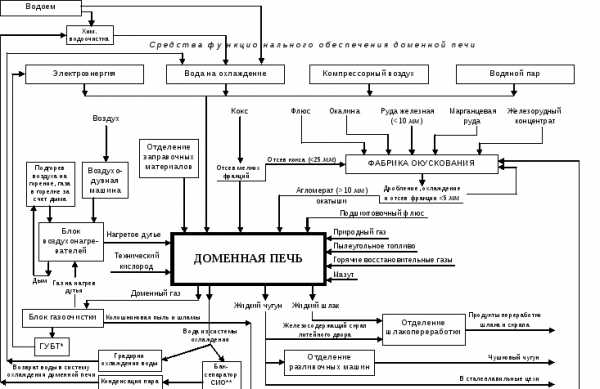

Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом и твёрдым углеродом, выделяющимся при сгорании топлива.

При выплавке чугуна решаются следующие задачи:

- восстановление железа из окислов руды, науглероживание его и удаление в виде жидкого чугуна определённого химического состава;

- оплавление пустой породы руды, образование шлака, растворение в нём золы кокса и удаление его из печи.

Процесс доменной плавки непрерывный. Сверху в печь загружают сырые материалы, а в нижнюю часть через фурмы подают нагретый воздух и топливо (жидкое или газообразное). Полученные от сжигания топлива газы проходят через столб шихты и отдают ей свою энергию. Опускающаяся шихта нагревается, восстанавливается и плавится. Часть кокса расходуется в печи на восстановление железа и других элементов, большее его количество достигает фурм, где сгорает.

Устройство и работа доменной печи

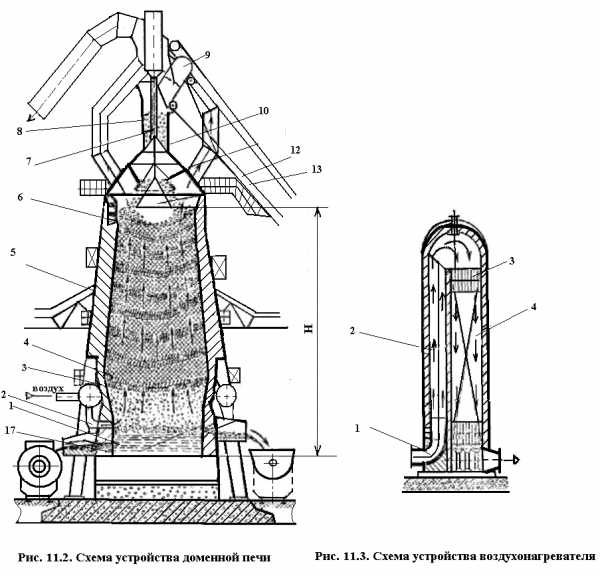

Доменная печь (рис. 1) имеет стальной кожух, выложенный огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15, выполненную из углеродистых блоков.

Доменная печь

Рис. 1. Устройство доменной печи

В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту. Шихту подают в вагонетки 9 подъемника, которые, передвигаясь по мосту 12 к засыпному аппарату, и опрокидываются и высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 шихта попадает в чашу 11, а при опускании большого конуса 13 – в доменную печь, что предотвращает выход газов из доменной печи в атмосферу.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство подаютса новые порции шихты, чтобы весь полезный объём был заполнен.

Полезный объем печи – объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании.

Полезная высота доменной печи (Н) достигает 35 м, а полезный объем – 2000…5000 м3.

В верхней части горна находятся фурменные устройства 14, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух поступает из воздухонагревателя, внутри которого имеются камера сгорания и насадка из огнеупорного кирпича, в которой имеются вертикальные каналы. В камеру сгорания к горелке подается очищенный доменный газ, который, сгорая, образует горячие газы. Проходя через насадку, газы нагревают ее и удаляются через дымовую трубу. Через насадку пропускается воздух, он нагревается до температуры 1000…1200 0С и поступает к фурменному устройству, а оттуда через фурмы 2 – в рабочее пространство печи. После охлаждения насадок нагреватели переключаются.

Горение топлива. Вблизи фурм природный газ и углерод кокса, взаимодействуя с кислородом воздуха, сгорают:

С+O2=CO2+Q;

CH4+2O2=CO2+2H2O(пар)+Q.

В результате горения выделяется большое количество теплоты, в печи выше уровня фурм развивается температура выше 2000 0С.

Продукты сгорания взаимодействуют с раскаленным коксом по реакциям:

CO2+C=2CO-Q;

H2O+C=CO+H2-Q.

Образуется смесь восстановительных газов, в которой окись углерода CO является главным восстановителем железа из его оксидов. Для увеличения производительности подаваемый в доменную печь воздух увлажняется, что приводит к увеличению содержания восстановителя.

Горячие газы, поднимаясь, отдают теплоту шихтовым материалам и нагревают их, охлаждаясь до 300…400 0С у колошника.

Шихта (агломерат, кокс) опускается навстречу потоку газов, и при температуре около 570 0С начинается восстановление оксидов железа.

Восстановление железа в доменной печи.

Закономерности восстановления железа выявлены академиком А.А. Байковым.

Восстановление железа происходит по мере продвижения шихты вниз по шахте и повышения температуры от высшего оксида к низшему, в несколько стадий:

Fe2O3 → Fe3O4 → FeO → Fe.

Температура определяет характер протекания химических реакций.

Восстановителями окcидов железа являются твердый углерод, оксид углерода и водород.

Восстановление твердым углеродом (коксом) называется прямым восстановлением, протекает в нижней части печи (зона распара), где более высокие температуры, по реакции

FeO+C=Fe+CO— Q.

Восстановление газами (CO и H2) называется косвенным восстановлением, протекает в верхней части печи при сравнительно низких температурах по реакциям

3Fe2O3+CO=2Fe3O4+CO2+Q;

Fe3O4+CO=3FeO+CO2-Q;

FeO+CO=Fe+CO2+Q.

За счет CO и H2 восстанавливаются все высшие оксиды железа до низшего и 40…60 % металлического железа.

При температуре 1000…1100 0C восстановленное из руды твёрдое железо, взаимодействуя с оксидом углерода, коксом и сажистым углеродом, интенсивно растворяет углерод. При насыщении углеродом температура плавления понижается и на уровне распара и заплечиков железо расплавляется (при температуре около 1300 0С).

Капли железоуглеродистого сплава, протекая по кускам кокса, дополнительно насыщаются углеродом (до 4%), марганцем, кремнием, фосфором, которые при температуре 1200 0C восстанавливаются из руды, и серой, содержащейся в коксе.

В нижней части доменной печи образуется шлак в результате сплавления окислов пустой породы руды, флюсов и золы топлива. Шлаки содержат Al2O3, CaO, MgO, SiO2, MnO, FeO, CaS. Шлак образуется постепенно, его состав меняется по мере стекания в горн, где он скапливается на поверхности жидкого чугуна благодаря меньшей плотности. Состав шлака зависит от состава применяемых шихтовых материалов и выплавляемого чугуна.

Чугун выпускают из печи каждые 3…4 часа через чугунную летку 16, а шлак – каждые 1…1,5 часа через шлаковую летку 17 (летка – отверстие в кладке, расположенное выше лещади).

Отверстие чугунной летки в огнеупорной кладке заделывают огнеупорной массой. Летку открывают бурильной машиной, после выпуска чугуна закрывают огнеупорной массой.

Чугунная летка находится на некотором расстоянии от кладки лещади, поэтому создается «мертвый слой» чугуна высотой 500…1000 мм. Это делается для предохранения верхних слоев лещади от разъедания шлаками.

Сливают чугун и шлак в чугуновозные ковши и шлаковозные чаши.

Чугун поступает в кислородно-конвертерные или мартеновские цехи или разливается в изложницы разливочной машиной, где он затвердевает в виде чушек — слитков массой 45 кг.

xn--80aagiccszezsw.xn--p1ai

Плавка чугуна в дуговых печах

Схема и принцип действия трехфазной дуговой

печи

В чугунолитейном производстве и при выплавке стали используются одинаковые по конструкции трехфазные дуговые печи емкостью от 0,5 до 75 т. Печи этого типа, выпускаемые отечественной промышленностью, маркируются буквенным шифром ДСП, что означает «дуговая сталеплавильная печь», далее после тире указывается номинальная емкость печи в тоннах. Например, ДСП-12, ДСП-50 и т.д.

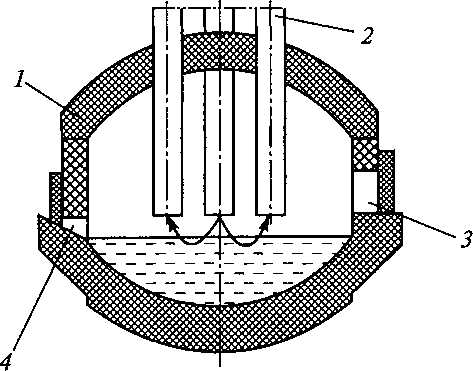

Через свод 1 печи (рис. 11.1) проходят три графитовых электрода 2, расположенные равномерно вокруг вертикальной оси печи. Между каждой парой электродов горит дуга прямого действия, замыкающаяся через металл. Печи имеют автоматическую систему перемещения электродов, поддерживающую заданную длину дуги в каждой из фаз.

— Рис. ц.1. Схема трехфазной ЭДП

1 — свод; 2 — электроды; 3 — рабочее окно; 4 — выпускное окно

Расход электродов составляет 5… 7 кг/т чугуна. Электроды диаметром до 550 мм и длиной 1000… 1800 мм имеют резьбовые отверстия в торцах. По мере сгорания нижних частей электродов, их наращивают, для чего в верхнюю часть работающего электрода ввинчивают соединительный графитовый ниппель, а на него навинчивают новый электрод.

Температура дуги (около 6000 °С) определяет важнейшие достоинства и недостатки печи. Расход электроэнергии на плавку чугуна зависит от емкости печи и составляет от 450 до 1000 кВт-ч/т чугуна. Удельная мощность ЭДП — от 200 до 700 кВт/т загрузки печи позволяет завершить плавку за 2… 1ч соответственно. Загрузку печей малой емкости ведут через рабочее окно 3. Печи большой емкости загружают сверху, ДЛЯ чего свод приподнима: ется иповорачивается в сторону

Для слива шлака печь наклоняют в сторону рабочего окна, а для выпуска металла — в сторону выпускного отверстия 4. Футеровка печей может быть как кислой, так и основной. Футеровка свода выдерживает не более 200 плавок. Это объясняется тем, что на протяжении всей плавки именно свод испытывает непосредственное воздействие излучения дуги, тогда как под печи подвержен воздействию дуги в значительно меньшей степени (как говорят плавильщики «охлаждается жидким металлом»). Стойкость футеровки пода дуговой печи при качественной его подварке перед каждой плавкой достигает 5000 плавок. Поэтому рядом с действующей ЭДП обычно держат запасной свод.

11.2. Технология плавки

Загрузка шихтовых материалов в печь. Операция загрузки должна быть по возможности быстрой для того, чтобы не допустить охлаждения печи. Вначале на подину следует загрузить 75 % науглероживателя, 50 % мелкой шихты, затем чугунную часть шихты, стальной лом и оставшуюся мелочь. Крупные куски стремятся расположить под электроды. Это обеспечивает заполнение мелочью промежутков между крупными кусками шихты, компактность ее укладки и, как следствие, стабильность горения дуги. Важно отметить, что в дуговой печи можно использовать любую по физическому состоянию шихту — мелкую легковесную, крупную плохо разделанную, т. е. самую дешевую. В первичную садку печи вводят основную часть никеля, кобальта, ферромолибдена и феррофосфора, которые усваиваются без угара. t

Расплавление. Данный этап плавки проводится путем проплав- ления глубоких «колодцев» под электродами. В этот период печь работает с максимальным КПД (около 85 %), так как излучение дуги экранируется стенками «колодца» и воздействует только на шихту и торцы электродов. Однако этот период сопровождается треском, грохотом интенсивностью до 100 дБ. Шихта вокруг колодцев зачастую самопроизвольно обрушивается вниз, ломая электроды. Выделение мелкодисперсных твердых частиц, образующихся при разрушении электродов, настолько значительно, что для предотвращения загрязнения ими атмосферы цеха применяется интенсивная вытяжка газов из рабочего пространства печи. Создание разрежения в рабочем пространстве печи приводит к подсосу воздуха из атмосферы цеха и, как следствие, к созданию окислительной атмосферы в печи. В связи с этим угар элементов в трехфазных дуговых печах при соблюдении современных санитарных норм в рабочей зоне практически равен угару в вагранке.

Для очистки печных газов до уровня современных экологических норм требуются громоздкие, энергоемкие сооружения. Так, на КамАЗе мощность электроприводов очистных сооружений составляла около 3 % мощности плавильных печей.

При появлении жидкого металла приступают к наведению шлака. В кислых печах для этого добавляют сухой кварцевый песок (до 2 %) и известь или известняк (до 10 и до 20 % соответственно от массы песка).

Для наведения основного шлака добавляют около 3 % известняка от массы шихты.

Плавка в дуговых печах характеризуется повышенным растворением в жидком металле водорода и азота. Это объясняется тем, что в зоне горения дуги эти газы существуют в атомарном и частично ионизированном состоянии.

В течение всего процесса плавки следует не допускать «закипания» ванны металла, протекающего по эндотермической реакции:

[FeO] + [С] = [Fe] + {СО} — q.

Для этого в шлак периодически добавляют науглероживатель (электродный бой, древесный уголь и др.). Раскисление шлака приводит к раскислению металла, вследствие чего реакция кипения развития не получает.

За 10… 15 мин до полного расплавления мощность, подводимую к печи, сокращают во избежание перегрева и оплавления стен и свода печи открытой дугой. После полного расплавления берут пробу на химический анализ и отливают клин на отбел.

Перегрев металла. Процесс перегрева происходит быстро (10… 15°С/мин), но неравномерно — под электродами температура существенно выше, чем у откосов печи. Для выравнивания температуры и химического состава металла по объему ванны в печах емкостью более 20 т часто применяют электромагнитное перемешивание. В этот период плавки значительная часть энергии, излучаемой дугой, передается своду и стенкам печи, поэтому КПД снижается, составляя 5… 20 %. Для уменьшения тепловой нагрузки на свод и стены печи нередко заглубляют электрическую дугу в жидкий металл. Глубина жидкого колодца приблизительно равна диаметру электрода. После достижения заданной температуры перегрева скачивают шлак, добавляют оставшуюся часть науглероживателя и наводят новый шлак.

Доводка металла по химическому составу. Для усвоения науглероживателя в печах, не имеющих устройств электромагнитного перемешивания, требуется увеличение продолжительности плавки по сравнению с печами с электромагнитным перемешиванием. Поэтому, например, плавка синтетического чугуна (синтез железа из расплавленного стального лома с углеродом науглероживателя и легирующими элементами ферросплавов) требует повышенного (на 100… 200 кВт-ч/т чугуна) расхода электроэнергии на плавку.

По результатам первого экспресс-анализа корректируют химический состав металла. Расход вводимых корректирующих добавок определяют по данным табл. 11.1.

Расход корректирующих добавокТребуемое изменение химического состава чугуна | Вводимый компонент | Расход компонента на 1 т жидкого металла, кг | |

Кислая футеровка | Основная и нейтральная футеровки | ||

Увеличение углерода на 0,1% | Электродный бой Графитовая стружка Графит гранулированный Графитизированная коксовая мелочь (или коксовый орешек) | 1,35 1,35 1,35 1,4 | 1,25 1,25 1,25 1,3 |

Увеличение кремния на 0,1 % | Ферросилиций ФС45 Ферросилиций ФС75 | 2,4 1,35 | 2,75 1,6 |

Увеличение марганца на 0,1 % | Ферромарганец (78 % Мп) | 1,3 | 1,25 |

Увеличение олова на 0,1% | Олово (100 % Sn) | 1,00 | 1,00 |

Увеличение хрома на 0,1% | Феррохром (65 % Сг) | 1,55 | 1,50 |

Уменьшение углерода на 0,1 % | Стальные отходы + + ферросилиций ФС75 | 30 +0,7 | 0 |

Уменьшение кремния на 0,1 % | Стальные отходы + + графит гранулированный, электродный бой, стружка или графитизированная коксовая мелочь (или коксовый орешек) | 60 +1,9 или 2,1 | 60 +1,7 или 1,9 |

Если содержание углерода оказалось выше заданного, вводят стальные отходы для разбавления расплава. Учитывая, что при этом происходит уменьшение концентрации кремния, одновременно со сталью добавляют ферросилиций. Аналогично снижают содержание кремния, если оно оказалось завышенным.

Последовательность ввода ферросплавов и их количество устанавливают в зависимости от сродства каждого легирующего элемента к кислороду, с учетом закономерностей угара в кислых и основных печах.

В кислых печах присадку, например, ферросилиция можно проводить в любое время, так как угара кремния в кислых дуговых печах практически не происходит. Феррохром и ферромарганец вводят ближе к концу плавки. Титан легко окисляется как в кислой, так и в основной печи, поэтому его вводят непосредственно перед выпуском металла. Для лучшего усвоения куски ферротита- на, имеющие малую плотность, необходимо «притапливать» в жидкий металл стальными прутками.

В основных печах угар кремния возрастает, поэтому ферросилиций вводят ближе к концу плавки.

Важнейшим достоинством дуговых печей для плавки чугуна является возможность наиболее полного удаления серы в печах с основной футеровкой. Это объясняется тем, что в дуговых печах существуют наилучшие технологические возможности реализации условий успешного протекания процесса десульфурации:

высокая температура дуги позволяет проводить плавку при максимальной основности шлака и при сохранении его хорошей текучести и активности;

высокотемпературный режим плавки обеспечивает высокую активность углерода как восстановителя, а следовательно, и низкую окисленность металла и шлака.

В результате этого в чугуне, выплавленном в дуговой печи с основной футеровкой, содержание серы удается снизить до 0,010…0,03 %, что позволяет получать современные высокопрочные чугуны с шаровидным графитом.

Выпуск и раздача металла. Дуговая печь — это печь периодического действия, и для согласования ее работы с поточно-ме- ханизированными и автоматическими формовочными линиями непрерывного действия требуются раздаточные печи, так как использование плавильной печи в режиме раздачи металла нерационально. Объясняется это тем, что, во-первых, в период раздачи металла из печи мощность, необходимая для поддержания температуры в печи, составляет не более 1/10 номинальной мощности ее трансформатора, и, во-вторых, продолжительность периода раздачи часто сопоставима с продолжительностью плавки, поэтому средний коэффициент загрузки трансформатора оказывается не выше 0,5, что резко снижает экономические показатели плавки. Поэтому на КамАЗе металл, выплавленный в 50-тонной дуговой плавильной печи мощностью 35000 кВт, переливают в раздаточную 75-тонной дуговую печь мощностью 4000 кВт. Печи не имеют устройств электромагнитного перемешивания, усреднение химического состава и выравнивание температуры достигается только при переливах металла из плавильной в раздаточную печь.

В литейном цехе ВАЗа чугун, выплавленный в дуговой печи емкостью 40 т, переливают в две индукционные тигельные печи емкостью по 20 т, из которых далее он поступает на заливку.

В настоящее время наибольшее распространение в качестве миксеров и раздаточных печей получили индукционные канальные печи (ИЧКМ). Схемы и принцип действия индукционных печей (в том числе и канальных) будут изложены ниже в подразд. 12.8.

studfile.net

Как плавят металл — The Village

Новолипецкий комбинат производит 17% всей российской стали. Его строительство началось в 1931 году, а 7 ноября 1934 года доменная печь дала первую партию чугуна. В годы войны производство эвакуировали в Челябинск, после её окончания завод вернулся обратно и в советские годы активно рос: число доменных печей увеличилось до шести, а в 1986-м заработал крупнейший на тот момент в Европе цех прокатки динамной стали. В ходе приватизации завод перешёл в частную собственность — сейчас группой НЛМК, в которую также входит несколько угольных месторождений в России и заводы за рубежом, владеют структуры Владимира Лисина. В прошлом году на липецкой площадке было произведено 12,4 млн тонн металла. Завод выпускает горячий, холодный и горячеоцинкованный прокат, прокат с полимерным покрытием, чугун, слябы и электротехническую сталь.

Новолипецкий металлургический комбинат (НЛМК)

рАСПОЛОЖЕНИЕ

г. Липецк

дАТА ОТКРЫТИЯ

1934 год

сОТРУДНИКИ

29 000 человек

выручка в 2013 г.

$10,9 млрд (по группе)

Площадь предприятия — 28 кв. км. В 2011 году на комбинате открылась новая доменная печь «Россиянка». Всего на предприятии их семь. Доменная печь состоит из пяти элементов: колошника для загрузки сырья, высокой шахты для нагрева материалов и восстановления железа, цилиндрического распара для плавки металла, заплечиков, где образуется восстановительный газ, и горна. Домна работает непрерывно — остановка производства даже на короткое время потребует длительного восстановления.

Шихтовые материалы, заполняющие всю печь, непрерывно опускаются вниз под действием силы тяжести, а снизу вверх поднимается горячий газ, который нагревает шихту и участвует в восстановительных процессах металла. В горне при температуре 1 800–2 000 °С сгорает кокс. Он соединяется с кислородом в воздухе и образует углекислый газ. Под влиянием высокой температуры газ превращается в оксид углерода, который отнимает у железорудных материалов кислород, восстанавливая железо. Так, стекая вниз через слой раскалённого кокса, железо насыщается углеродом и превращается в чугун.

Чугун скапливается в нижней части печи — горне. На его поверхности собирается шлак — более легкий слой пустой породы. Потом расплавленный металл выпускают через лётки. Чугун разливают в ковши и везут в конвертерный цех, шлак попадает в чаши, которые идут в цех переработки. Потом он может использоваться в строительстве.

Для выплавки стали на комбинате используют конвертеры — ёмкости грушевидной формы, обложенные изнутри огнеупорным кирпичом.

При производстве стали из чугуна путём окисления удаляются примеси. Через вертикальную водоохлаждаемую фурму вдувается технически чистый кислород, который окисляет примеси (углерод, кремний, марганец, фосфор и серу), переводя их в шлак или газовую фазу. После этого металл поступает в цех горячей прокатки.

Она начинается с предварительного разогрева металлических слитков (слябов) до температуры 1 150–1 250 °С в печах прокатного стана. Затем слябы выдаются на рольганг, который перевозит их к черновой группе из пяти клетей.

Гидросбивы струёй воды под давлением 12,0–16,0 МПа очищают поверхность металла.

Из черновой группы клетей прокат везут к чистовой группе клетей — здесь заготовка приобретает свою конечную толщину.

Затем полоса поступает на одну из трёх моталок, где металл сматывают в рулон (температура смотки — около 650 градусов). На выходе получается горячекатаный прокат.

Этот металл используется в строительстве, производстве оборудования, энергетическом и сельскохозяйственном машиностроении, производстве труб, автомобилей и бытовой техники.

Фотографии: Иван Гущин

www.the-village.ru

Как получают чугун? Сплав железа с каким веществом позволяет получить чугун?

Чугун — широко используемый в разных отраслях промышленности металл, отличающийся замечательными эксплуатационными характеристиками. Процесс его получения относительно несложен и слишком много шагов в себя не включает. Выплавляют этот материал в домнах — особых печах, представляющих собой нечто вроде увеличенной копии пробирки. О том, как получают чугун, и поговорим далее во всех подробностях.

Горно-обогатительные комбинаты

Основным сырьем, используемым при производстве чугуна, является железная руда. Добывают ее в карьерах в разных местах нашей страны. Как известно, добытая руда содержит большое количество разного рода примесей. Использовать ее для плавки чугуна в таком «сыром» виде, конечно же, нельзя. Поэтому на первом этапе она поступает на специальные предприятия — горно-обогатительные комбинаты. Здесь из нее удаляют пустые породы и дробят. Затем уже чистую руду грузят в вагоны составов и отправляют на металлургические комбинаты.

Процесс агломерации

Собственно, как получают чугун, рассмотрим чуть ниже. Сейчас же поговорим о том, как подготавливается руда для его выплавки непосредственно на металлургических производствах.

Если для переплавки будет использован обычный дробленый материал, производительность доменной печи резко упадет. Дело в том, что такая шихта имеет низкую степень газопроницаемости. Поэтому перед загрузкой в домну руда в обязательном порядке проходит процесс агломерации.

Выполняется эта процедура в специализированных цехах металлургических комбинатов и представляет собой процесс спекания породы в куски определенного, наиболее подходящего для выплавки чугуна размера. Происходит слипание при высокой температуре, достаточной для легкого расплавления поверхности частиц шихты. В результате последние просто-напросто склеиваются друг с другом, образуя куски. При этом предварительно руда смешивается с углем. В результате горения последнего и достигается необходимая для получения кусков температура. Стимулируется процесс агломерации путем пропускания через слой руды с углем потоков воздуха (сверху вниз).

Для получения агломерата может использоваться не только руда. Иногда его делают также из небольших кусков железа. Его сплав с каким веществом позволяет получить чугун, будет рассмотрено ниже. Конечно же, для производства этого металла используется не железо в чушках. Переплавляют на чугун обычный металлолом.

Что происходит в печи

Итак, давайте посмотрим, как получают чугун в домне. Изнутри печь такой конструкции облицована кирпичом. Принцип ее работы относительно прост. При производстве чугуна, помимо агломерата, используются кокс, известь и флюс. Смесь из этих материалов готовится в определенной пропорции. Она то и называется доменной шихтой. Ее насыпают в специальные подъемники и поднимают на самый верх печи.

Для того чтобы кокс загорелся, необходимо большое количество воздуха, обогащенного кислородом. Он подается в доменную печь снизу, через специальные отверстия, называемые фурменными. Вдувается он в печь под очень большим давлением. Это необходимо для того, чтобы воздух проник через пласт подаваемой сверху шихты. При этом предварительно поток подогревается до 600-800 градусов, иначе температура внутри печи снизится.

Полученный при расправлении шихты чугун стекает вниз и с периодичностью примерно один раз в 40 мин выпускается наружу через специальное отверстие, называемое леткой. Далее он переливается в чаши большой емкости и перевозится в сталеплавильные цеха.

Восстановление и науглероживание железа в печи

Все домны работают по принципу противотока. При этом в них поочередно происходят следующие химические процессы:

- Восстановление железа. Происходит этот процесс последовательно и выглядит так: Fe2O3 — Fe3O4 — FeO — Fe. В качестве восстановителя в данном случае выступает оксид углерода (CO), образующийся при взаимодействии CO2 с раскаленным коксом, а также твердый углерод последнего.

- Науглероживание железа. Реакция в данном случае выглядит так: 3Fe + 2CO = Fe3C + CO2 + Q. Карбид Fe3C легко смешивается с твердым железом, в результате чего и образуется сплав последнего с углеродом. Стекая вниз, он омывает куски кокса и науглероживается еще больше. Помимо этого, в нем растворяются такие вещества, как марганец, сера, кремний и т. д.

Таким образом, становится понятно, доменный металл — это сплав железа с каким веществом. Получить чугун можно просто путем науглероживания расплава шихты.

Восстановление других элементов

Mn, кремний, сера и фосфор попадают в доменную печь вместе с шихтой в виде различных химических соединений. Высшие оксиды марганца восстанавливаются до MnO примерно по тому же принципу, что и железо: MnO2 — Mn2O3 — Mn3O4 — MnO. Чистый марганец выделяется так: MnO + C = Mn + CO — Q. Кремний попадает в печь в виде кремнезема SiO2. Восстановление его происходит по реакции SiO2 + 2C = Si + 2CO — Q.

Фосфор восстанавливается водородом, твердым углеродом и CO и, к сожалению, переходит в чугун практически полностью. Этот элемент ухудшает доменный сплав железа. Позволяет получить чугун хорошего качества присутствующий в шихте кремнезем, а также высшие оксиды марганца. Mn в некоторых случаях добавляется в домну специально. При этом получается особый вид чугуна — марганцевый.

Удаление серы

Вопрос о том, как получить чугун хорошего качества, сводится в том числе и к очистке его от этого нежелательного элемента. Сера является основной вредной примесью, значительно ухудшающей свойства конечного продукта выплавки. Основное ее количество содержится в коксе. Удаляют серу путем повышения содержания в шихте извести (CaO) и увеличения температуры в горне. Реакция в данном случае выглядит так: FeS + CaO = FeO + CaO + Q. Для снижения процента содержания серы в чугуне могут использоваться и другие способы. К примеру, иногда уже выплавленный материал обрабатывается в выпускном желобе или чаше с содой. При этом удаление серы происходит в результате реакции FeS + NaCO3 = FeO + Na2S + CO2.

Образование шлака

Таким образом, мы с вами выяснили, как получают чугун. Однако при выплавке этого материала получается и еще один, широко используемый в народном хозяйстве продукт. При плавке 1 т чугуна выходит 0,6 т шлака. Дело в том, что даже в очищенной железной руде содержится довольно-таки большое количество глины. В состав кокса же входит зола. Для удаления этих ненужных элементов к шихте, помимо всего прочего, примешивают флюсы (карбонаты кальция и магния). В процессе плавки они вступают в химическую реакцию с разного рода примесями, в результате чего и образуется шлак. Представляет он собой алюмосиликатный или силикатный расплав.

Плотность шлака меньше, чем жидкого чугуна. Поэтому в процессе плавки он располагается под ним. Удаляют его периодически через отдельную летку, называемую шлаковой. Используется этот побочный продукт чугунолитейного производства в основном для изготовления цемента и строительных блоков в качестве наполнителя.

Виды чугуна

Как видите, вопрос о том, как получить чугун в домне, относительно несложен. В конечном итоге, однако, из печи может выходить материал, немного отличающийся по химическому составу и физическим свойствам. Все чугуны в основном подразделяются на две разновидности: передельные (белые) и литейные (серые). Первый тип используется как сырье при производстве сталей. Литейный применяют для получения разного рода чугунных изделий, пользующихся на рынке неплохим спросом.

Белый чугун

Доля этой разновидности выплавляемого в доменных печах металла составляет 75-80%. Основными свойствами такого чугуна являются: большая твердость, хрупкость и износоустойчивость. Марганца и серы в нем содержится обычно больше, чем в литейном. Обработке белый чугун поддается с большим трудом. Использовать для изготовления из него каких-либо изделий обычные режущие инструменты современных станков нельзя. Зато сталь получают из чугуна этой разновидности довольно-таки просто. Подразделяется передельный доменный металл в зависимости от способа дальнейшей переплавки на три класса: мартеновский (М), бессемеровский (Б) и томасовский (Т).

Литейный чугун

Углерод в этом материале в основном содержится в виде свободного графита, имеющего в своем составе кремний. Поставляется он для изготовления чугунных изделий в виде чушек. Маркируется этот материал буквой «Л» и цифрами от «1» до «6», в зависимости от назначения. Существует также рафинированный магнием литейный чугун, помечаемый буквами «ЛР».

Ну что ж, надеемся, мы в достаточно полной мере ответили на вопрос о том, сплав железа с каким веществом позволяет получить чугун. Это обычный углерод, замещающий в доменной печи входящий в состав руды кислород. Основные же свойства чугуна зависят от количества входящих в его состав примесей: марганца, фосфора, кремния и серы.

fb.ru

9. Конструкция доменной печи и технология выплавки чугуна

Устройство и работа доменной печи. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту (офлюсованный агломерат и окатыши).

Стенки печи выкладывают из огнеупорных материалов — в основном из шамота. Нижнюю часть горна и его основание (лещадь) выполняют из особо огнеупорных материалов — углеродистых (графитизированных) блоков. Для повышения стойкости огнеупорной кладки в ней устанавливают (примерно на 3Д высоты печи) металлические холодильники, по которым циркулирует вода. Для уменьшения расхода воды (для крупных печей расход воды до 70000 м3 в сутки) применяют испарительное охлаждение, основанное на том, что поглощаемое тепло используется для парообразования.

Кладка печи снаружи заключена в стальной кожух толщиной до 40 мм. Для уменьшения нагрузки на нижнюю часть печи ее верхнюю часть (шахту) сооружают на стальном кольце, опирающемся на колонны. Доменная печь (рис. 4) имеет стальной кожух, выложенный изнутри огнеупорным шамотным кирпичом.

Схема работы доменного цеха современного металлургического завода приведена на рис. 5.

Шихтовые материалы поступают в бункера, расположенные на рудном дворе: офлюсованный агломерат- с агломерационной фабрики, а кокс — от коксовых батарей коксохимического завода. Из бункеров шихтовые материалы подаются в вагон-весы 1, на которых взвешивают определенные порции шихты. Из вагона-весов кокс и агломерат передаются в вагонетку 3 скипового подъемника. Скиповой подъемник представляет собой наклонный рельсовый мост, по которому движутся две вагонетки. Скип поднимается стальным канатом до верхней точки рельсового моста и опрокидывается. Через загрузочное устройство (засыпной аппарат) 4 шихта попадает в доменную печь (см. рис.5). Печь состоит из колошника 5, шахты б, распара 7, заплечиков 8 и горна 9.

Рис. 4. Схема конструкций доменной печи и воздухонагревателя

Две скиповые вагонетки с помощью лебедки передвигаются по наклонному мосту 12 (см. рис. 4) к засыпному аппарату 8 и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 засыпного аппарата шихта попадает в чашу 11 а при опускании большого конуса 13 — в доменную печь. Такая последовательность работы механизмов засыпного аппарата необходима для предотвращения выхода газов из доменной печи в атмосферу.

Для равномерного распределения шихты в доменной печи малый конус и приемная воронка после загрузки очередной порции материалов поворачиваются на угол, кратный 60°. Все механизмы засыпного аппарата и скипового подъемника Агломерат, руду, флюс и кокс, поступающие в печь в определенном соотношении, называют шихтой.

Доменные печи, как и все шахтные печи, работают по принципу противотока. Сверху опускаются шихтовые материалы, а снизу им навстречу движутся газы, образующиеся в процессе горения топлива.

В процессе работы печи шихтовые материалы постепенно опускаются вниз, а через загрузочное устройство в печь подаются новые порции шихтовых материалов в таком количестве, чтобы весь полезный объем печи был заполнен.

Полезный объем печи — это объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата в опущенном состоянии (или до кончика загрузочного лотка в вертикальном его положении – при лотковом загрузочном устройстве). Современные доменные печи имеют полезный объем 1600…5000 м3. Средний объем печей в Украине – около 2000 м3 и только ДП №9 Криворожстали имеет объем 5000 м3. Высота доменной печи достигает 50 м.

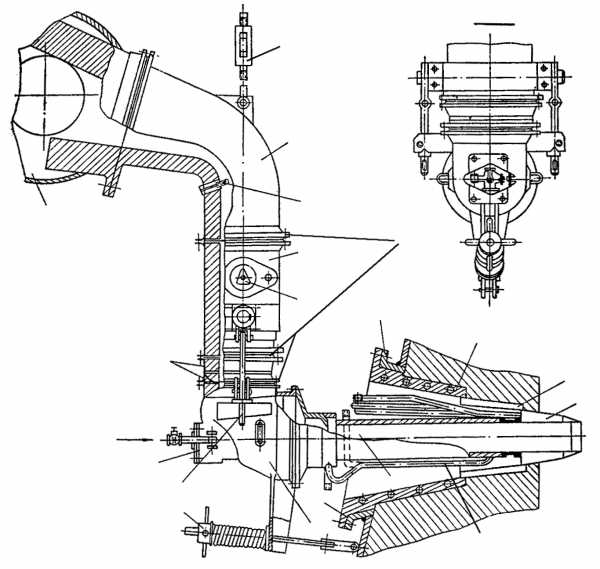

В верхней части горна находятся фурменные устройства 14, через которые (воздушные фурмы) в печь поступают нагретый воздух, необходимый для горения кокса, и газообразное топливо, а также (в последние годы) — пылеугольное топливо.

1

2

3

Фурменный прибор ДП:

1 – кольцевой воздухопровод горячего дутья; 2 – сопло; 3 – воздушная фурма

Предварительный нагрев воздуха необходим для уменьшения потерь теплоты в печи. Воздух поступает в доменную печь из воздухонагревателей. Для нагрева воздуха применяют воздухонагреватели регенеративного типа. Внутри воздухонагревателя (рис. 4, справа) имеется камера сгорания 2 и насадка 4 занимающая основной объем воздухонагревателя. Насадка выложена из огнеупорных кирпичей 3 так, что между ними образуются вертикальные каналы. В нижнюю часть камеры сгорания к горелке 1 подается очищенный от пыли колошниковый газ, который сгорает и образует горячие газы. Горячие газы, проходя через насадку, нагревают ее и удаляются из воздухонагревателя через дымовую трубу. Затем подача газа к горелке прекращается, и по трубопроводу через насадку пропускается холодный воздух, подаваемый турбовоздуходувной машиной. Доменная печь имеет несколько воздухонагревателей: в то время как в одних насадка нагревается горячими газами, в других она отдает теплоту холодному воздуху, нагревая его. По охлаждении нагретой насадки воздухом нагреватели переключаются. Воздух, проходя через насадку воздухонагревателя, нагревается до 1000…1200 °С и поступает к фурменному устройству 14 доменной печи (см. рис. II.2), а оттуда в ее рабочее пространство.

Горение топлива. Вблизи фурм 3 (см. рис.) углерод кокса, взаимодействуя с кислородом воздуха, сгорает:

С + О2 = СО2 + 393,51 кДж.

При высоких температурах и в присутствии твердого углерода кокса двуокись углерода неустойчива и переходит, в основном, в окись углерода:

СО2 + С = 2СО — 171,88 кДж.

Одновременно, на некотором расстоянии от фурм, идет реакция неполного горения (газификации) углерода кокса:

С — 1/2О2 = СО + 110,5 к Дж.

В результате горения кокса в доменной печи выделяется тепло и образуется газовый поток, содержащий СО, СО2 и другие газы. При этом в печи немного выше уровня фурм температура достигает 2000° С и даже более. Горячие газы, поднимаясь вверх, отдают свою теплоту шихтовым материалам и нагревают их, охлаждаясь до 400…300 °С у колошника. В зоне печи, где температура газов достигает 700 … 450 °С, часть окиси углерода разлагается с образованием сажистого углерода, оседающего на шихтовых материалах:

2СО = СО2 + С ↓

Остальная часть газа, состоящего в основном из СО, СО2, N2, Н2, СН4 (колошниковый газ), отводится из печи по трубам и после очистки используется как топливо для воздухонагревателей.

Выход колошникового (доменного) газа составляет обычно 2000…2500 м3/т чугуна. Газ имеет следующий состав:

СО – 20…30%

СО2 – 12…20%

Н2 – 1…4%

О2 + N2 – 54…58%

СН4 – до 0,5%

Шихтовые материалы (агломерат, кокс) опускаются навстречу потоку газов и нагреваются. В результате в них происходит целый ряд химических превращений: удаляется влага, из топлива выделяются летучие вещества, а при прогреве шихты до температуры ~ 570 °С начинается основной процесс — восстановление окислов железа, содержащихся в агломерате и окатышах.

Восстановление окислов железа в доменной печи. Этот процесс протекает в результате взаимодействия окислов железа с окисью углерода и твердым углеродом кокса, а также водородом. Восстановление твердым углеродом называют прямым, а газами — косвенным.

При температурах до 570 °С восстановление окиси железа протекает по реакциям

3Fe2О3 + СО = 2Fе3О4 + СО2;

Fе3О4 + 4СО = 3Fе + 4СО2.

При более высоких температурах (750…900 °С) окислы железа восстанавливаются наиболее интенсивно:

3Fе2О3 + СО = 2Fе3О4 + СО2;

Fе3О4 + СО = 3FеО + СО2;

FeО+СО = Fе + СО2.

При этих температурах из руды, находящейся в нижней зоне шахты доменной печи, образуется твердое губчатое железо. Некоторая часть закиси железа опускается до уровня распара и заплечиков, где восстанавливается твердым углеродом кокса в результате двух одновременно протекающих реакций:

СО2 + С = 2СО;

FеО + СО = Fе + СО2

FеО + C = Fe + CO

В реакциях восстановления железа участвуют также сажистый углерод и водород, особенно при введении в доменную печь природного газа.

По мере опускания шихта достигает зоны в печи, где температура составляет 1000 … 1100 °С. При этих температурах восстановленное из руды твердое железо, взаимодействуя с окисью углерода, коксом и сажистым углеродом, интенсивно науглероживается благодаря способности железа в твердом состоянии растворять углерод:

3Fе + 2СО = Fе3С + СО2;

3Fe + С = Fе3С.

При насыщении углеродом температура плавления железа понижается и на уровне распара и заплечиков оно расплавляется. Капли железоуглеродистого сплава, протекая по кускам кокса, дополнительно насыщаются углеродом (до 4 % и более), марганцем, кремнием, фосфором, которые восстанавливаются из руды, а также серой, содержащейся в коксе. Эти процессы протекают следующим образом.

Марганец содержится в руде в виде МnО2, Мn2О3, Мп3О4. Эти соединения легко восстанавливаются до МnО. При температуре более 1000 °С часть МnО восстанавливается твердым углеродом по реакциям

МnО + СО = Мn + СО2;

СО2 + С=2СО

МnО + С = Мn + СО

Одновременно марганец взаимодействует с твердым углеродом и образует карбид Мn3С, повышая содержание углерода в сплаве. Другая часть МnО входит в состав шлака.

Кремний, содержащийся в пустой породе руды в виде SiO2, при температуре выше 1100 0С также частично восстанавливается твердым углеродом:

SiO2 + С = SiO + СО;

SiO + С = Si + СО

SiO2 + 2С = Si + 2СО

Образовавшийся кремний растворяется в железе. Другая часть SiO2 также входит в состав шлака.

Фосфор содержится в рудо в виде соединений (FеО)3Р2О5 и (СаО)3Р2О5. Частично фосфат железа восстанавливается окисью углерода:

2Fе3 (РО4)2 + 16СО = 2Fе3Р + 2Р + 16СО2.

При температурах более 1000° С восстановление идет за счет твердого углерода:

2Fе3(РО4)2 + 16С = 3Fе3Р + 2Р + 16СО.

При температурах выше 1300 °С фосфор восстанавливается из фосфата кальция:

(СаО)3Р2О5 + 5С = ЗСаО + 2Р + 5СО.

Образовавшийся фосфид железа (Fе3Р) и фосфор полностью растворяются в железе и входят в состав чугуна.

Сера присутствует в коксе и руде в виде органической серы и соединений FeS2, FеS, СаSО4. Сера летуча и поэтому часть ее удаляется с газом при нагреве шихты в печи. Сера из кокса окисляется у фурм кислородом дутья до SО2 и, поднимаясь с газами, восстанавливается твердым углеродом:

SО2 + 2С = S + 2СО.

При этом часть серы в виде S и FеS растворяется в чугуне. Сера является вредной примесью и ухудшает качество чугуна. Для удаления серы стремятся повысить содержание СаО в шлаке. При этом часть серы в виде СаS удаляется в шлак по реакциям

FеS + СаО = СаS + FеО,

FеО + С = Fе + СО.

Таким образом, в результате процессов восстановления окислов железа, части окислов марганца и кремния, фосфатов и сернистых соединений, растворения в железе С, Мn, Si, Р, S в печи образуется чугун. В нижней части печи образуется шлак в результате плавления окислов пустой породы руды, флюсов и золы топлива. В условиях доменного процесса окислы Аl2О3, СаО, МgО, содержащиеся в пустой породе руды, полностью переходят в шлак. В шлаке содержится также часть невосстановившихся окислов SiO2, МnО, FеО и СаS. Шлак образуется постепенно, его состав изменяется по мере cтекания в горн; где он скапливается, находясь над жидким чугуном, т.к. имеет меньшую плотность. Состав шлака, его температура плавления и жидкотекучесть зависят от состава применяющихся шихтовых материалов (в первую очередь — основности) и марки выплавляемого чугуна.

По мере скопления чугуна и шлака их выпускают из печи с периодичностью каждые 2 … 3 … 4 ч (зависит от объема/производительности печи). Выпуск производят через чугунную летку (см. рис., отверстие в кладке, расположенное выше лещади). Летку открывают бурильной машиной, а после выпуска чугуна закрывают огнеупорной массой с помощью гидравлической «пушки».

Образцы доменного шлака («основной» /с повышенным содержанием СаО / – слева; и кислый, с повышенным содержанием SiO2 – справа)

Чугун и шлак сливают по желобам, проложенным по литейному двору, в чугуновозные ковши и шлаковозные чаши, установленные на железнодорожных платформах. Емкость чугуновозных ковшей 90…140 т. В них чугун транспортируют в миксерное отделение (миксер для усреднения), в кислородно-конвертерные или мартеновские цехи для передела в сталь. Чугун, не используемый в жидком виде, поступает на разливеочные машины. Из ковша чугун через передаточный желоб заполняет металлические формы-изложницы разливочной машины и затвердевает в них в виде чушек-слитков массой до 50 кг.

Часто жидкий шлак из доменной печи не сливают в шлаковозные чаши, а для удобства дальнейшего использования подвергают мокрой грануляции: на него направляют струю воды, сод действием которой он рассыпается на мелкие гранулы.

Структурная схема доменного процесса

studfile.net